Стальные обсадные трубы для высокотемпературной воды – тема, которая часто вызывает много вопросов, особенно когда речь заходит о надежности и долговечности. Вроде бы все просто: сталь – прочный материал, но при экстремальных температурах все меняется. Попытаюсь поделиться своими наблюдениями и опытом, основываясь на практических работах. Часто встречаю заблуждение, что достаточно использовать обычную конструкционную сталь, но это, как правило, ошибка, приводящая к серьезным последствиям.

Первый и, пожалуй, самый важный вопрос – какой материал использовать? Да, есть стандартные марки стали, но они часто не выдерживают долговременного воздействия высоких температур и агрессивной среды. Мы работали с различными сплавами, включая нержавеющие стали, специальные жаропрочные марки и даже некоторые типы никелевых сплавов. Выбор зависит, конечно, от конкретных условий эксплуатации – температуры, давления, химического состава воды. Нельзя сказать, что существует универсальное решение. На практике, производство стальных обсадных труб для 800°C и выше – задача непростая и требует грамотного подхода к материаловедению.

Например, для систем охлаждения в металлургических предприятиях мы выбирали сплавы на основе хрома и никеля. Они обеспечивают высокую термостойкость и устойчивость к коррозии. Но даже в этом случае, необходимо учитывать не только температуру, но и скорость ее изменения, а также наличие механических напряжений. Резкие перепады температур могут привести к термическим напряжениям и разрушению материала. При разработке конструкции труб для таких условий необходимо предусматривать специальные меры для снижения этих напряжений.

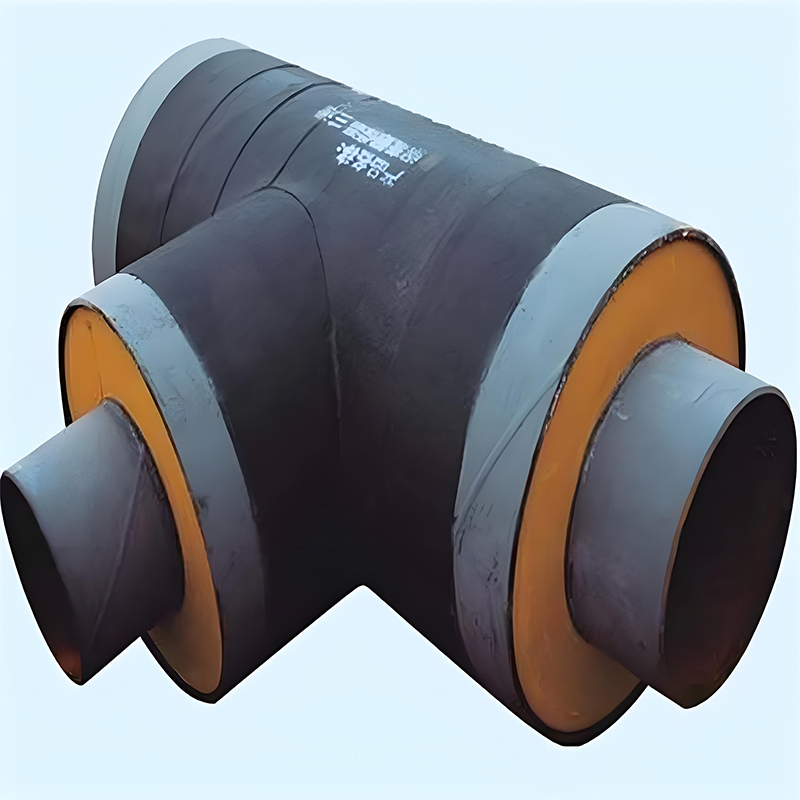

Коррозия – это постоянная головная боль при работе с высокотемпературной водой. Даже небольшое количество агрессивных веществ может существенно снизить срок службы труб. Особенно это актуально для систем, работающих с водой, содержащей соли или кислород. Мы сталкивались с ситуациями, когда даже самые дорогие сплавы подвергались коррозии в течение нескольких месяцев. Это требует использования специальных покрытий и защитных составов. Один из распространенных методов – применение керамических покрытий, которые обеспечивают высокую термостойкость и устойчивость к коррозии.

Важно понимать, что выбор защитного покрытия – это отдельная сложная задача, требующая учета многих факторов – температуры, давления, химического состава воды, абразивности среды. Неправильно подобранное покрытие может привести к его отслаиванию и, как следствие, к коррозии металла. Также стоит учитывать совместимость покрытия с другими компонентами системы – уплотнениями, фитингами и т.д.

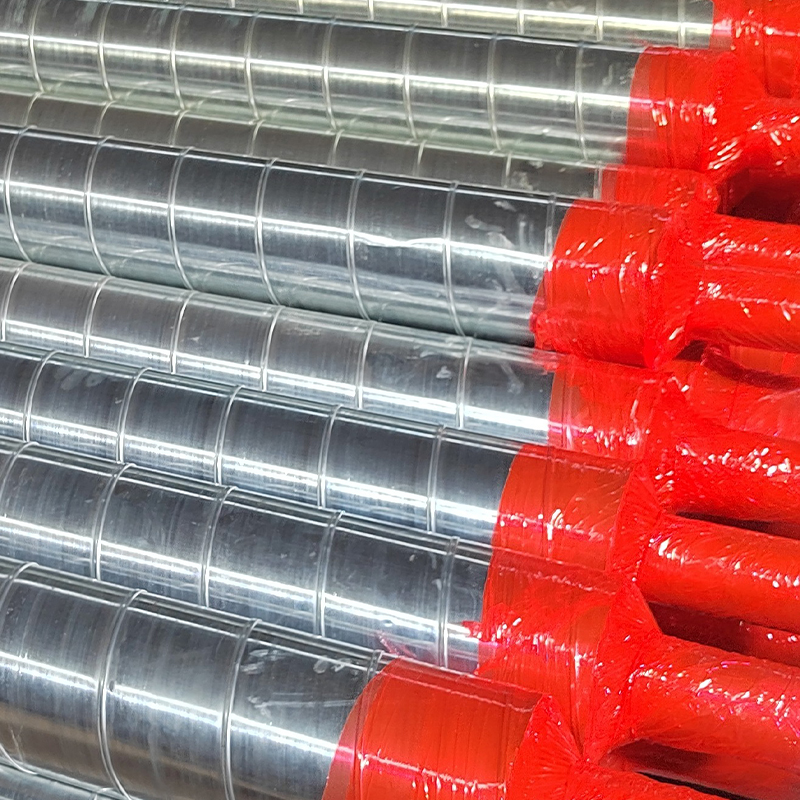

Технология производства стальных обсадных труб играет ключевую роль в обеспечении их надежности и долговечности. Обычно используются методы сварки, штамповки и механической обработки. Сварка должна быть выполнена с использованием специальных сварочных материалов и технологий, обеспечивающих высокую прочность и герметичность шва. Особенно тщательно необходимо контролировать качество шва в местах соединения труб. Мы используем различные методы контроля – ультразвуковой контроль, рентгеновский контроль, визуальный контроль – чтобы убедиться в отсутствии дефектов.

Штамповка позволяет получать трубы различного диаметра и толщины. Важно правильно подобрать технологические параметры штамповки, чтобы избежать деформации материала и образования трещин. После штамповки трубы подвергаются механической обработке – резке, сверлению, threading – чтобы придать им требуемые размеры и характеристики. Также необходимо проводить контроль качества на каждом этапе производства, чтобы выявить и устранить возможные дефекты.

Для сварки труб, работающих при высоких температурах, используются специальные методы, например, аргонодуговая сварка или плазменная сварка. Важно использовать сварочные материалы, которые не теряют своих свойств при высоких температурах и обеспечивают высокую прочность шва. Также необходимо строго контролировать параметры сварки – ток, напряжение, скорость сварки – чтобы избежать образования дефектов. Мы уделяем особое внимание подготовке к сварке – очистке поверхности металла, проверке соответствия сварочных материалов.

Еще один важный аспект – термическая обработка сварных швов. Термическая обработка позволяет снять напряжения, образовавшиеся в процессе сварки, и улучшить механические свойства шва. Неправильно выполненная термическая обработка может привести к появлению трещин и снижению прочности шва. Поэтому, термическая обработка должна выполняться в соответствии с установленными технологическими регламентами.

За время работы в этой области мы накопили большой опыт. Были и успехи, и неудачи. Например, однажды мы столкнулись с проблемой коррозии в трубах, работающих в системе охлаждения мощного электрогенератора. Причиной оказалась неправильно подобранное защитное покрытие. Мы использовали покрытие, которое не было устойчиво к агрессивной среде, и в результате трубы быстро подверглись коррозии. Пришлось переделывать всю систему, используя другое покрытие и более тщательный контроль качества.

В другой ситуации мы успешно реализовали проект по производству стальных обсадных труб для системы охлаждения в нефтеперерабатывающем заводе. Мы использовали сплавы на основе хрома и никеля и керамическое покрытие. Трубы прослужили более 10 лет без каких-либо проблем. Этот пример показывает, что при правильном подходе и использовании качественных материалов можно обеспечить длительный срок службы труб, работающих в экстремальных условиях.

При производстве стальных обсадных труб для высокотемпературной воды особенно важно обеспечить высокую точность размеров и геометрии. Небольшие отклонения могут привести к проблемам при монтаже и эксплуатации. Поэтому, необходимо использовать современное оборудование и методы контроля, чтобы обеспечить высокую точность размеров.

Мы используем лазерное оборудование для контроля размеров и геометрии труб. Это позволяет нам выявлять даже небольшие отклонения и своевременно принимать меры по их устранению. Также важно учитывать термическое расширение металла при проектировании системы. Неправильный учет термического расширения может привести к появлению напряжений и разрушению труб.

Таким образом, производство стальных обсадных труб для высокотемпературной воды – это сложная и ответственная задача, требующая глубоких знаний в области материаловедения, технологии производства и контроля качества. Нельзя экономить на материалах и технологиях, иначе можно столкнуться с серьезными проблемами в будущем. Важно тщательно подходить к выбору материала, технологиям сварки, штамповки и механической обработки, а также проводить строгий контроль качества на каждом этапе производства.

ООО Циндао Юаньтунда Чжунтун Энерджи Групп обладает необходимым опытом и техническими возможностями для производства высококачественных стальных обсадных труб для высокотемпературной воды. Мы используем современные технологии и материалы, а также обеспечиваем строгий контроль качества на всех этапах производства. Наш сайт: https://www.zgsdnyytd.ru.