Все часто говорят о производстве готовых труб как о простом процессе – взял заготовку, обшил изоляцией, готово. Но на практике это, как правило, гораздо сложнее. Начал как-то с небольшого заказа на теплоизоляцию трубопровода для системы отопления в жилом комплексе. Казалось бы, стандартная задача. Но уже на этапе выбора материалов и монтажа возникло столько нюансов, что пришлось пересматривать всю технологию. В итоге, заказ был выполнен, но с немалыми затратами времени и ресурсов. Хочется поделиться опытом, может кому-то пригодится.

Первое, что нужно понимать – не существует универсального материала для теплоизоляции. Выбор зависит от множества факторов: рабочей температуры, агрессивности среды, механических нагрузок, требований к пожарной безопасности и, конечно, бюджета. Пенополиуретан (ППУ) сейчас самый популярный вариант, но его нужно правильно подобрать по плотности и вязкости. От этого зависит его теплопроводность и адгезия к металлу. Иногда, особенно для критических участков, используют минеральную вату или экструдированный пенополистирол (XPS). Но с ними возникают свои проблемы – например, повышенная гигроскопичность.

Мы, например, долго выбирали между ППУ и минеральной ватой для одного проекта. В итоге, остановились на ППУ, хотя изначально склонялись к минеральной вате из-за ее более низкой стоимости. Причина – требования к долговечности и низкая теплопроводность в сочетании с необходимостью минимизировать потери тепла на больших расстояниях. Стоит учитывать, что качество материалов напрямую влияет на срок службы готовых труб.

Не стоит забывать и про адгезионные смеси. Они должны быть совместимы с материалом изоляции и металлом трубы. Иначе, изоляция просто отклеится со временем. К тому же, важно правильно подготовить поверхность трубы – очистить от ржавчины и загрязнений.

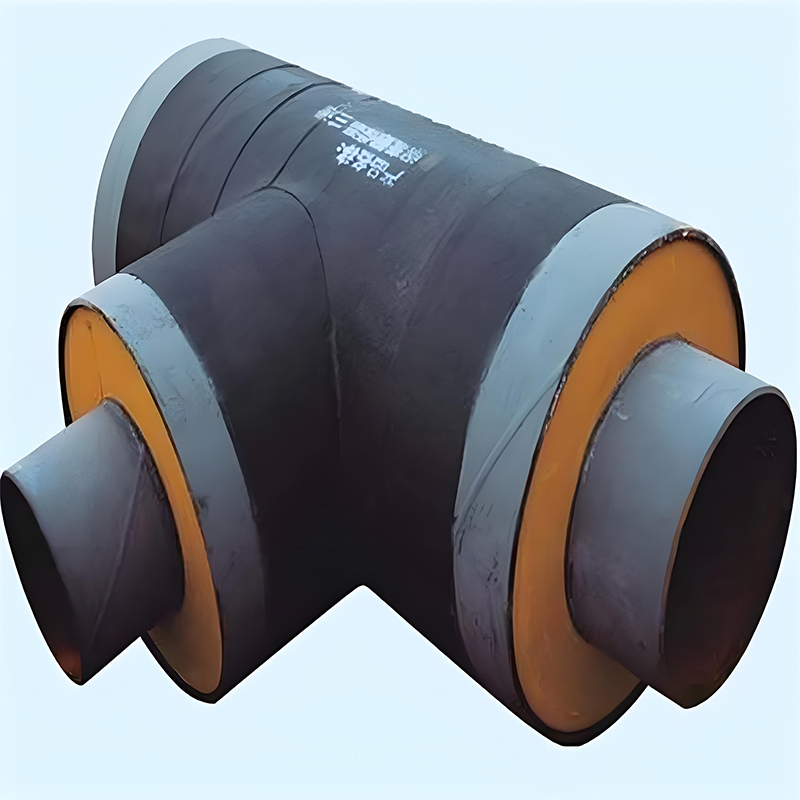

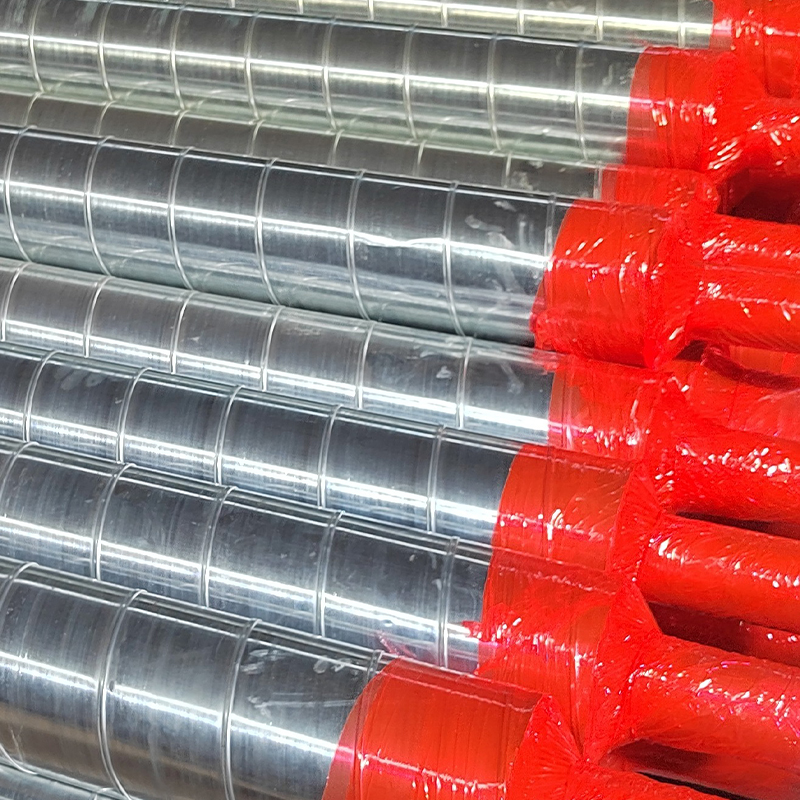

Существует несколько основных способов теплоизоляции труб. Самый распространенный – это обмотка изоляционным материалом. Но это не единственный вариант. Можно использовать трубчатую изоляцию, которая устанавливается непосредственно на трубу, или изоляцию с металлической оболочкой. Каждый способ имеет свои преимущества и недостатки. Обмотка более гибкая и позволяет изолировать трубы с сложной геометрией, но она менее долговечна, чем изоляция с оболочкой. Трубчатая изоляция обеспечивает высокую теплоизоляцию, но ее установка требует специальных навыков и оборудования.

В нашей компании мы используем как обмотку, так и трубчатую изоляцию, в зависимости от конкретного проекта. Для магистральных трубопроводов обычно выбирают изоляцию с металлической оболочкой, а для отопительных систем – обмотку ППУ. Недавно у нас был проект по теплоизоляции трубопровода для химического завода. Там пришлось использовать специальные материалы, устойчивые к агрессивным средам. Это потребовало значительных усилий по поиску поставщиков и разработке технологического процесса.

Важно помнить, что при выборе технологии изоляции нужно учитывать климатические условия эксплуатации. В регионах с холодным климатом требуется более толстый слой изоляции, чем в регионах с теплым климатом. Также необходимо учитывать возможность образования конденсата на поверхности изоляции. Для этого можно использовать паропроницаемые материалы или применять специальные гидроизоляционные пленки.

Процесс производства готовых труб не всегда проходит гладко. Часто возникают проблемы с качеством изоляции, плохой адгезией, появлением трещин и дефектов. Особенно это касается ручного монтажа. Даже небольшая ошибка может привести к серьезным последствиям – например, к утечке тепла или к образованию конденсата.

Однажды у нас был заказ на изоляцию трубопровода с нестандартным сечением. При установке изоляции оказалось, что материал не подходит для такой геометрии. Пришлось закупать новый материал и переделывать всю изоляцию. Это привело к задержке проекта и увеличению затрат. Так что, не стоит экономить на качестве материалов и тщательно планировать технологический процесс.

Еще одна распространенная проблема – это неправильная подготовка поверхности трубы. Если на трубе есть ржавчина или загрязнения, то изоляция плохо приклеится. В этом случае, нужно тщательно очистить поверхность трубы перед нанесением адгезионной смеси.

Контроль качества на всех этапах производства готовых труб – это обязательное условие. На этапе выбора материалов нужно убедиться, что они соответствуют требованиям технической документации. На этапе монтажа нужно проверять качество адгезии, плотность прилегания изоляции к трубе и отсутствие дефектов.

Мы используем различные методы контроля качества: визуальный осмотр, измерение толщины изоляции, тест на герметичность. Также, мы проводим лабораторные испытания материалов для проверки их соответствия требованиям. Это позволяет нам выявлять дефекты на ранней стадии и предотвращать их появление в готовых изделиях.

Не стоит недооценивать важность контроля качества. От этого зависит долговечность и надежность труб, а также безопасность эксплуатации системы.

В настоящее время активно разрабатываются новые технологии теплоизоляции труб. Например, используются самоклеящиеся материалы, сверхтонкие изоляционные пленки и новые виды адгезионных смесей. Эти технологии позволяют повысить теплоизоляционные свойства труб, упростить процесс монтажа и снизить затраты.

ООО Циндао Юаньтунда Чжунтун Энерджи Групп постоянно следит за новыми тенденциями в области теплоизоляции и внедряет их в свою производственную деятельность. Мы сотрудничаем с ведущими научно-исследовательскими институтами и производителями материалов для разработки новых продуктов и технологий.

В целом, индустрия производства готовых труб динамично развивается. Но самое главное – это постоянно повышать качество продукции и внедрять новые технологии, чтобы соответствовать требованиям рынка и пожеланиям клиентов.