Цельнотянутые трубы – это, казалось бы, простое понятие. Но когда дело доходит до их производства, возникают нюансы, которые не всегда очевидны. Многие считают, что это линейный процесс: заготовка, протяжка, контроль качества. Да, это так. Но в реальности всё гораздо сложнее. Недавно столкнулись с проблемой повышенной деформации при определенных точках изгиба, и это заставило задуматься о всей цепочке – от выбора стали до финальной проверки. В этой статье хотелось бы поделиться своим опытом, рассказать о типичных проблемах и возможных путях их решения, особенно в контексте российских реалий.

Первый и, пожалуй, самый важный этап – выбор материала. В большинстве случаев используются углеродистые стали, но иногда применяют легированные. Важно не просто указать маркировку, а понимать их свойства и как они влияют на дальнейшую обработку. Например, работать с высокоуглеродистыми сталями сложнее, они более склонны к образованию трещин при протяжке. Мы часто рекомендуем клиентам обращать внимание на содержание серы и фосфора – их избыток снижает пластичность стали и увеличивает риск брака.

Анализ химического состава – обязательная процедура. Недостаточно полагаться на сертификат от поставщика. Закатываем образцы и отправляем в лабораторию для независимого анализа. Стоит потратить время и деньги, чтобы избежать проблем с качеством готовой продукции. Мы однажды потеряли крупный заказ из-за некачественной стали, оказывается, поставщик занижал содержание углерода, а значит, трубы получались слишком хрупкими.

Да и просто выбор поставщика стали – это отдельная история. Надежность и репутация поставщика не менее важны, чем качество самой стали. Мы сотрудничаем с несколькими проверенными металлургическими комбинатами, которые гарантируют стабильные поставки и соответствие продукции заявленным характеристикам. Это позволяет нам быть уверенными в качестве конечного продукта и избежать простоев в производстве.

Протяжка – это сердце производства цельнотянутых труб. От ее параметров напрямую зависит геометрия, точность размеров и качество поверхности. Существует несколько видов протяжки – холодная, горячая, с использованием различных технологий. Выбор метода зависит от марки стали, диаметра трубы и требуемых характеристик. Мы предпочитаем холодную протяжку для большинства случаев, так как она обеспечивает более высокую точность и качество поверхности.

Одним из самых распространенных проблем является неравномерность протяжки. Это может быть вызвано несколькими факторами: неправильной настройкой оборудования, износом протяжных колец, недостаточной смазкой. Такая неравномерность приводит к деформации трубы и снижению ее прочности. Регулярное техническое обслуживание оборудования и контроль за параметрами протяжки – ключевые факторы для предотвращения этой проблемы. Иногда приходится останавливать процесс и перенастраивать оборудование, что, конечно, увеличивает производственные затраты, но зато позволяет избежать выпуска брака.

Нельзя недооценивать роль смазки. Использование правильной смазки позволяет снизить трение между трубой и протяжными кольцами, уменьшить износ оборудования и улучшить качество поверхности. Мы используем специализированные смазки, которые разработаны для работы с различными видами стали и условиями протяжки. Регулярно проверяем и восполняем уровень смазки, чтобы обеспечить бесперебойную работу оборудования.

Контроль качества – это неотъемлемая часть производства цельнотянутых труб. Проводится на всех этапах – от входного контроля за качеством стали до финальной проверки готовой продукции. Используются различные методы контроля – визуальный осмотр, измерение диаметра и толщины стенки, проверка на прочность и герметичность. Мы используем современное измерительное оборудование для обеспечения высокой точности контроля.

Важным аспектом контроля качества является контроль за геометрией трубы. Особенно важно проверять прямолинейность, диаметр и толщину стенки. Небольшие отклонения от заданных параметров могут привести к проблемам при монтаже и эксплуатации трубы. Мы используем координатно-измерительные машины для точного измерения геометрии трубы и выявления отклонений.

После протяжки проводится гидравлическое испытание для проверки герметичности трубы. Труба заполняется водой под давлением, и проверяется на наличие утечек. Это важный этап, который позволяет выявить скрытые дефекты и предотвратить возможные аварии. Мы используем оборудование для гидравлического испытания, которое позволяет создавать необходимое давление и обеспечивать точный контроль за процессом испытания.

В процессе производства цельнотянутых труб неизбежно возникают различные проблемы. Одна из самых распространенных – образование трещин при протяжке. Это может быть вызвано высокой концентрацией напряжений, недостаточной пластичностью стали или неправильной настройкой оборудования. Для предотвращения трещин рекомендуется использовать стали с высокой пластичностью, правильно настраивать оборудование и проводить предварительный нагрев трубы. В некоторых случаях может потребоваться использование специальных протяжных колец или смазок.

Еще одна распространенная проблема – образование деформаций при изгибе трубы. Это может быть вызвано неравномерностью протяжки, неправильным изгибом или использованием недостаточно прочной стали. Для предотвращения деформаций при изгибе рекомендуется использовать стали с высокой пластичностью, правильно изгибать трубу и использовать специальные инструменты для изгиба.

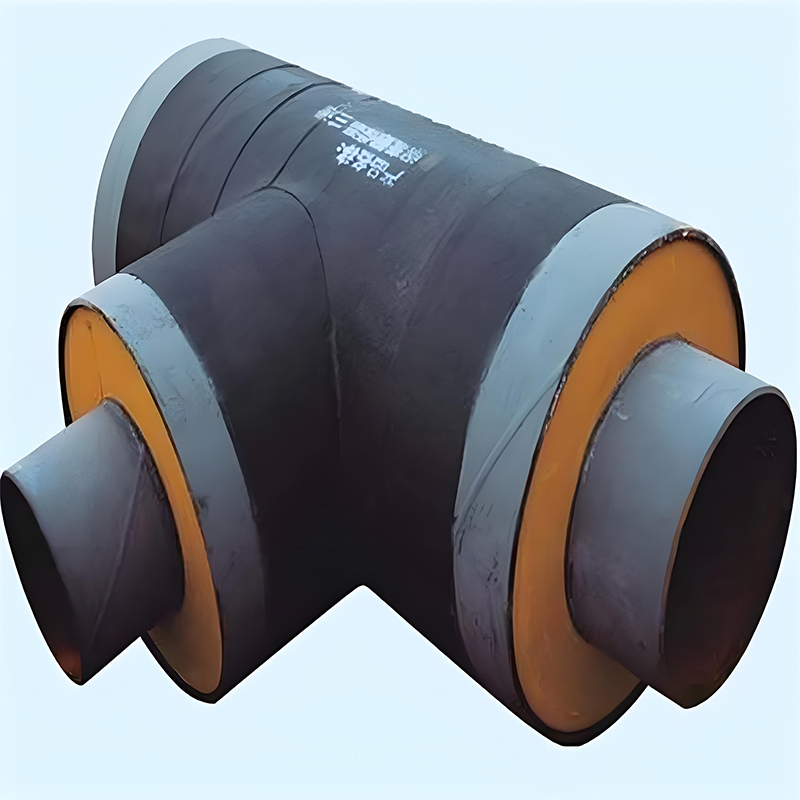

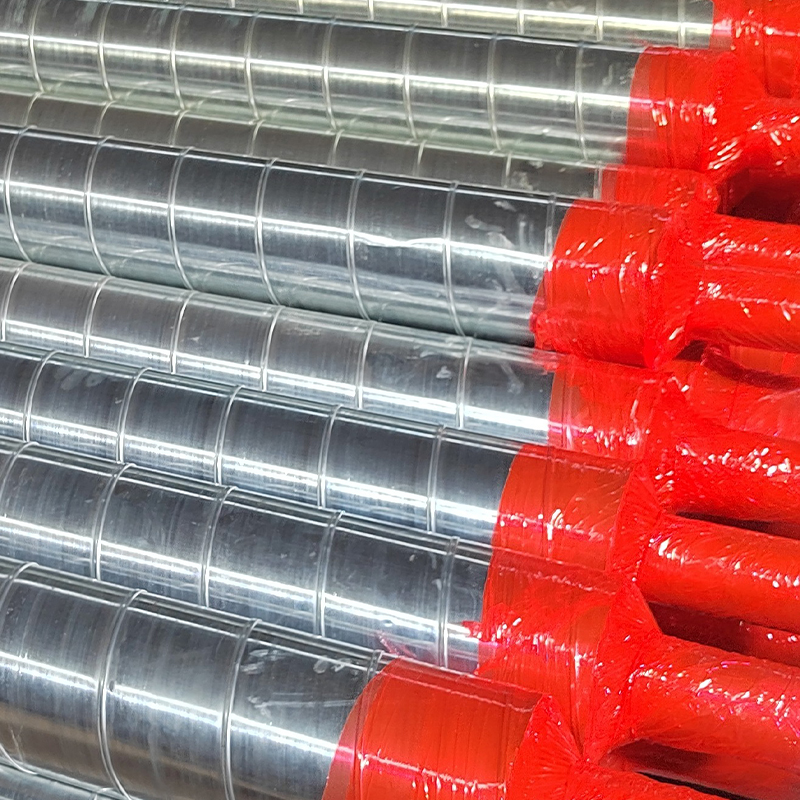

Нельзя забывать и о проблемах, связанных с коррозией. Если трубы используются в агрессивных средах, необходимо обеспечить надежную защиту от коррозии. Это может быть достигнуто с помощью различных методов – покрытия, оцинкование, электрохимическая защита. Мы используем различные методы защиты от коррозии в зависимости от условий эксплуатации трубы. Для агрессивных сред мы используем полимерные покрытия и оцинкование.

Производство цельнотянутых труб постоянно развивается. Появляются новые технологии, новые материалы и новые методы контроля качества. Например, в последнее время все большую популярность приобретает использование автоматизированных систем управления производством. Это позволяет повысить точность и качество продукции, снизить производственные затраты и улучшить безопасность труда.

Еще одним перспективным направлением является использование новых материалов – композитных материалов, сверхпрочных сталей. Эти материалы позволяют создавать трубы с улучшенными характеристиками – высокой прочностью, легким весом, устойчивостью к коррозии. Однако, использование таких материалов требует специального оборудования и квалификации персонала. Это создает определенные трудности для российских производителей. Но мы уверены, что в будущем цельнотянутые трубы из композитных материалов станут более распространенными.

И, конечно, важным направлением является повышение энергоэффективности производства. Это позволяет снизить воздействие на окружающую среду и снизить производственные затраты. Мы активно внедряем энергосберегающие технологии на производстве – используем энергоэффективное оборудование, улучшаем теплоизоляцию зданий, утилизируем отходы производства. Это позволяет нам снизить потребление энергии и уменьшить негативное воздействие на окружающую среду.