Производители сварных гофрированных компенсаторов… Вроде бы простая тема, но на практике все гораздо сложнее, чем кажется на первый взгляд. Часто клиенты приходят с четким представлением о требуемой производительности и габаритах, но не задумываются о качестве материалов, технологиях сварки и, как следствие, долговечности изделия. Опыт работы с различными компаниями показал, что 'дешево' часто обходится дороже в долгосрочной перспективе – в виде частых ремонтов и преждевременной замены. Я бы даже сказал, что часто 'дешевые' компенсаторы в итоге выходят дороже, чем изначально более дорогой, но надежный вариант.

Первое, что нужно понимать – это область применения. Будь то нефтегазовый сектор, теплоэлектростанции или промышленное производство, требования к материалам и конструкции будут отличаться. Например, для работы с агрессивными средами необходимы специальные сплавы и покрытия. Использование неподходящего материала – прямой путь к коррозии и, как следствие, к выходу из строя компенсатора. Важно помнить про температурный режим работы и давление – это ключевые параметры, влияющие на выбор геометрии и материала.

Кроме материала, критически важна технология сварки. Сварка гофрированных конструкций – это не просто соединение двух деталей. Это обеспечение герметичности и прочности соединения, которое должно выдерживать значительные деформации и вибрации. Неправильная сварка – самая распространенная причина отказов. Нужен квалифицированный персонал, современное оборудование и строгий контроль качества на всех этапах производства. Мы сталкивались с ситуациями, когда внешний вид компенсатора был идеальным, а внутри – огромные дефекты сварки, которые, естественно, не проявились сразу, а вышли наружу через несколько месяцев эксплуатации.

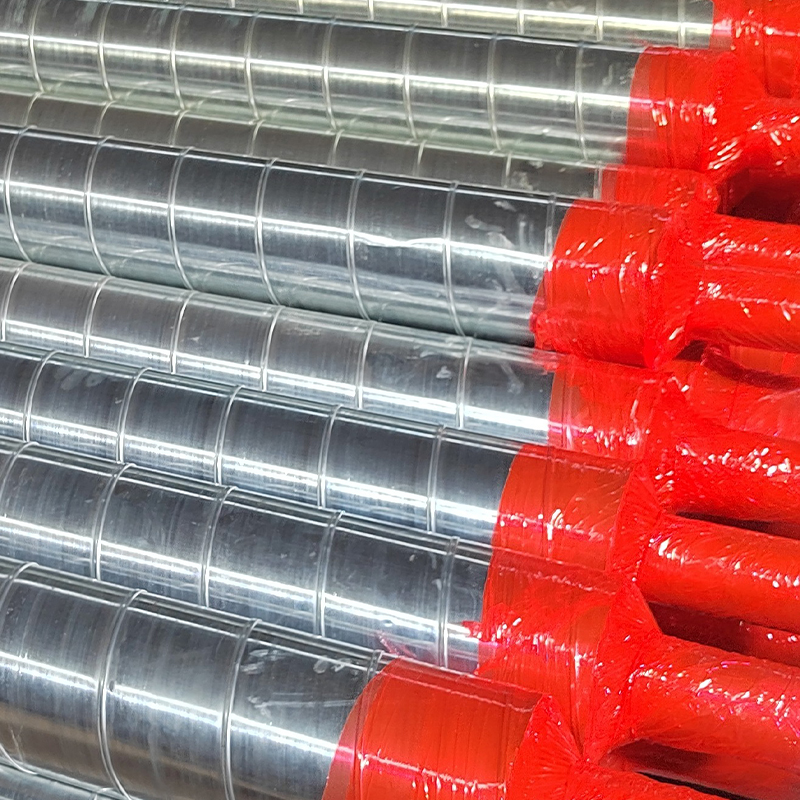

Самый распространенный материал для изготовления компенсаторов – сталь, но выбор конкретного вида стали зависит от условий эксплуатации. Углеродистая сталь подходит для менее агрессивных сред и умеренных температур. Нержавеющая сталь – более дорогой, но и более надежный вариант, особенно в условиях повышенной коррозионной активности. Иногда используются специальные сплавы, например, на основе никеля, которые обладают повышенной жаропрочностью и устойчивостью к агрессивным средам. При выборе сплава необходимо учитывать не только химический состав, но и механические свойства – прочность, пластичность, ударную вязкость.

Я помню один случай, когда для работы с сернистой средой была выбрана нержавеющая сталь с неправильным маркированием. Оказалось, использовался более дешевый сплав, содержащий большое количество хрома, но мало никеля. В результате, компенсатор быстро вышел из строя, и потребовалась его полная замена. Этот случай – яркий пример того, как важно внимательно проверять сертификаты и техническую документацию на материалы.

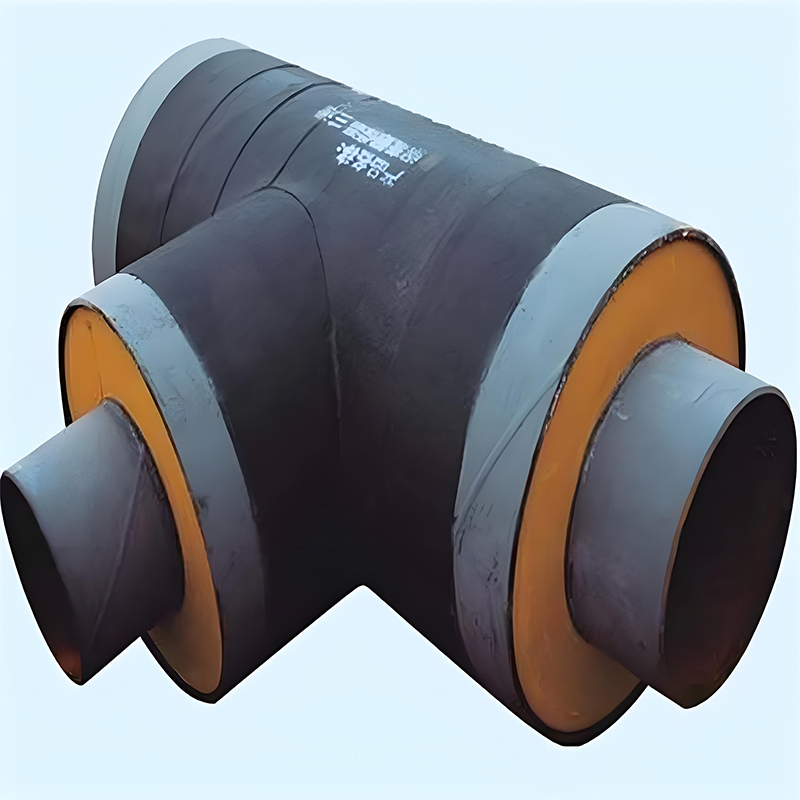

Существует несколько основных типов сварных гофрированных компенсаторов: трубчатые, шарнирные, с упругими элементами. Выбор типа зависит от требований к деформации, давлению и температуре. Трубчатые компенсаторы – это наиболее простой и распространенный вариант, но они не обладают такой высокой деформационной способностью, как шарнирные. Шарнирные компенсаторы позволяют компенсировать более значительные деформации, но они более сложны в изготовлении и требуют более тщательного контроля качества сварки. Компенсаторы с упругими элементами – это наиболее дорогой, но и наиболее надежный вариант, который позволяет компенсировать очень большие деформации и работает в самых сложных условиях.

Кроме того, важно учитывать геометрию гофры – ее диаметр, шаг и угол наклона. Эти параметры влияют на деформационную способность компенсатора и его сопротивление к образованию остаточных напряжений. Правильный выбор геометрии гофры – это важный фактор, влияющий на долговечность изделия. Часто, за счет оптимизации геометрии, можно добиться снижения стоимости компенсатора, не ухудшая его эксплуатационных характеристик.

Одним из основных проблем при производстве гофрированных компенсаторов является образование остаточных напряжений в сварных швах. Эти напряжения могут привести к преждевременному разрушению компенсатора, особенно при эксплуатации в условиях циклических нагрузок. Для снижения остаточных напряжений необходимо использовать специальные технологии сварки, такие как предварительный нагрев и охлаждение сварных швов. Также важно правильно выбирать режим сварки и соблюдать технологические допуски.

Другой распространенной проблемой является образование дефектов сварки, таких как поры, трещины и включения. Эти дефекты могут снизить прочность сварного шва и привести к его разрушению. Для предотвращения образования дефектов сварки необходимо использовать качественные электроды и соблюдать технологию сварки. Также важно проводить тщательный контроль качества сварных швов с использованием неразрушающих методов контроля, таких как ультразвуковой контроль и рентгенография.

Сейчас активно внедряются новые технологии и материалы в производство компенсаторов. Например, используются композитные материалы, которые обладают высокой прочностью и устойчивостью к коррозии. Также разрабатываются новые технологии сварки, которые позволяют снизить остаточные напряжения в сварных швах и повысить их прочность. Однако, внедрение новых технологий требует значительных инвестиций и квалифицированного персонала. Не все компании готовы к таким инвестициям, поэтому многие продолжают использовать традиционные технологии.

Я видел, как одна компания пыталась использовать новый вид сварки, основанный на лазерной технологии. Теоретически, это должно было обеспечить более качественное и прочное соединение. Однако, на практике, оказалось, что лазерная сварка создает большое количество тепловых деформаций, которые приводят к образованию остаточных напряжений. В результате, компенсаторы, изготовленные с использованием лазерной сварки, быстро выходили из строя. Этот случай показал, что не всегда новые технологии являются лучшим решением.

ООО Циндао Юаньтунда Чжунтун Энерджи Групп, как производитель сварных гофрированных компенсаторов, обладает значительным опытом в этой области. Компания использует современное оборудование и квалифицированный персонал, что позволяет ей производить продукцию высокого качества. Мы сотрудничали с компанией по изготовлению компенсаторов для нефтегазового предприятия. Они предоставили нам компенсаторы, соответствующие всем требованиям по техническим характеристикам и стандартам качества. Мы остались довольны качеством продукции и оперативностью работы компании.

Компания предлагает широкий ассортимент гофрированных компенсаторов различных типов и размеров, а также услуги по проектированию и монтажу систем компенсации деформаций трубопроводов. Они используют качественные материалы и современные технологии, что позволяет им производить продукцию с высокой долговечностью и надежностью. Компания постоянно работает над улучшением качества своей продукции и расширением ассортимента. Это важно для стабильности и уверенности в поставщике, особенно для крупных проектов.

В заключение, хочу сказать, что выбор надежного производителя компенсаторов – это ответственная задача, которая требует внимательного подхода и учета множества факторов. Не стоит экономить на качестве материалов и технологиях сварки, так как это может привести к серьезным последствиям. Важно выбирать проверенных поставщиков, которые имеют опыт работы в данной области и предлагают гарантию на свою продукцию.