Итак, вопрос производители нефтяных труб – он всегда кажется простым. На первый взгляд, это просто заводы, которые делают трубы. Но на деле всё гораздо сложнее. Опыт показывает, что многие недооценивают роль не только материалов, но и технологий производства, контроля качества и, что немаловажно, соответствия требованиям конкретных условий эксплуатации. Это не просто продажа металла, а предоставление решения для долговечной и безопасной транспортировки сырья. Мы, в свою компании, часто сталкиваемся с ситуациями, когда кажущийся дешевле вариант в итоге обходится гораздо дороже из-за проблем с коррозией или прочностью.

Да, углеродистая сталь – основа производства нефтяных труб. Но это не единственная опция. В зависимости от температуры, давления и агрессивности среды, используются сплавы с повышенной устойчивостью к коррозии, такие как нержавеющая сталь различных марок, дуплексные стали, никелевые сплавы. Проблема в том, что просто указать марку стали недостаточно. Важно понимать её химический состав, механические свойства, методы обработки и, конечно, сертификацию. Многие 'производители' просто заявляют о применении 'высококачественной стали', не предоставляя никаких подтверждений. Это прямой путь к проблемам в будущем. Например, однажды мы работали с трубопроводом, изготовленным из стали, заявленной как AISI 321, но при проверке лабораторией выяснилось, что содержание молибдена значительно ниже допустимого, что привело к преждевременной коррозии.

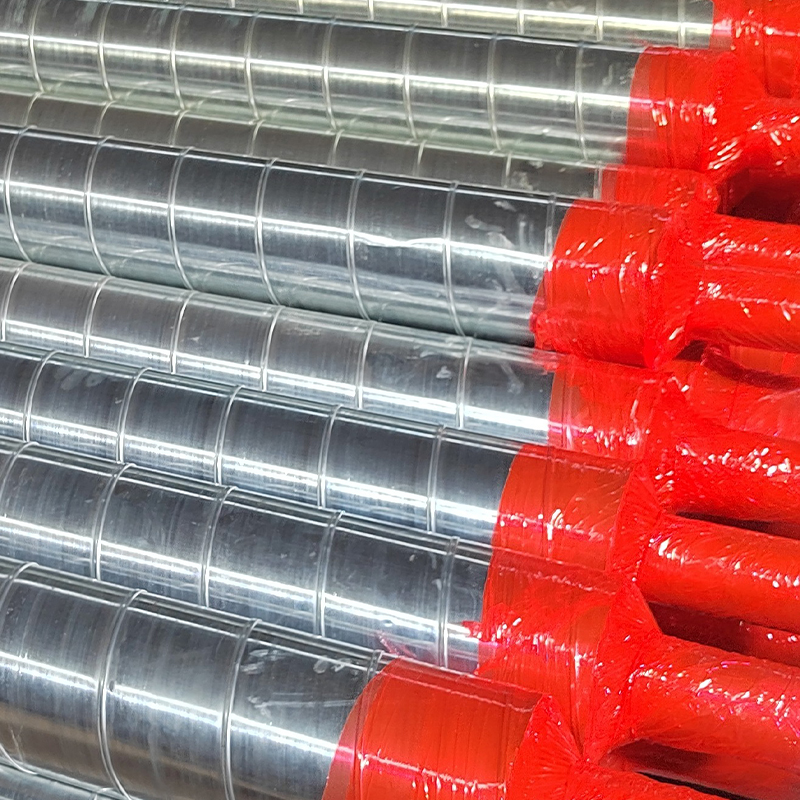

Важно понимать, что выбор материала – это всегда компромисс между стоимостью, прочностью и коррозионной стойкостью. Не всегда самая дорогая сталь – лучший выбор. Для некоторых условий вполне достаточно хорошо подобранного углеродистого сплава с применением современных методов защиты от коррозии. В этой связи стоит отметить развитие современных покрытий – эпоксидных, полиуретановых, термоусадочных. Они значительно продлевают срок службы труб.

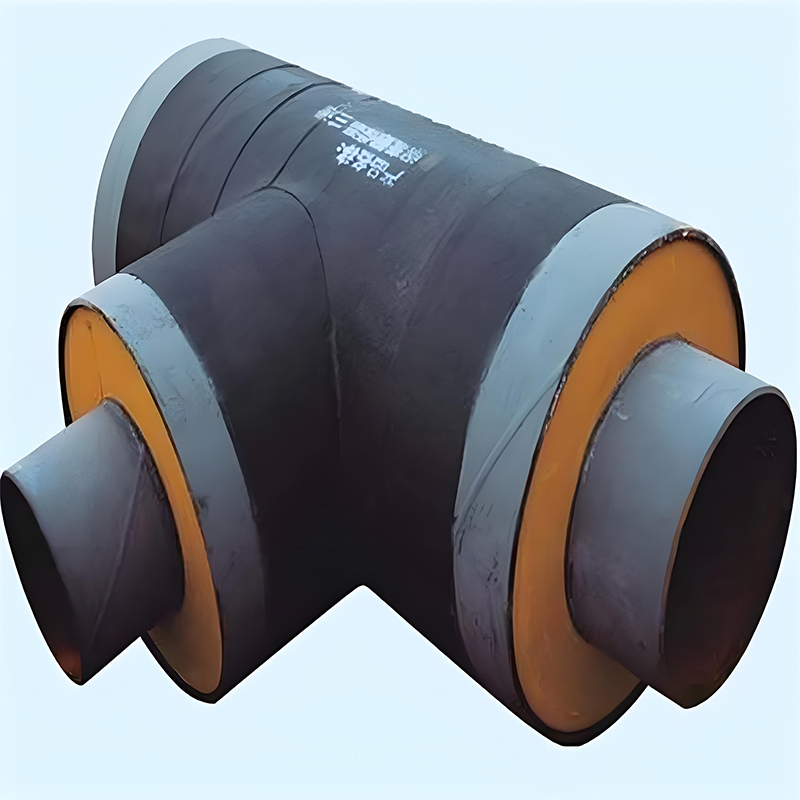

Сварка – критически важный этап производства нефтяных труб. Качество сварного шва определяет прочность всей конструкции. Используются различные методы сварки: автоматическая сварка в среде защитных газов (TIG, MIG/MAG), электродуговая сварка покрытыми электродами, лазерная сварка. Выбор метода зависит от марки стали, толщины стенок трубы и требуемых характеристик сварного шва. Проблема в том, что не все сварочные работы выполняются квалифицированными специалистами, а контроль качества сварных швов зачастую формальный. Мы неоднократно сталкивались с ситуациями, когда обнаружены дефекты сварных швов – трещины, поры, несваривание. Это требует дорогостоящего ремонта или даже замены участка трубопровода.

Сейчас все большую популярность приобретают современные методы контроля качества сварных швов – ультразвуковой контроль, рентгенография, магнитопорошковый контроль. Они позволяют выявлять скрытые дефекты, которые не видны невооруженным глазом. Наши специалисты используют такие методы контроля для обеспечения высокого качества сварных швов.

Контроль качества – это не просто проверка готовых труб. Это контроль качества сырья, промежуточных этапов производства, сварных швов, покрытий. Производители должны иметь систему контроля качества, соответствующую требованиям международных стандартов – ISO 9001, ASME, API. Это включает в себя регулярные испытания на прочность, коррозионную стойкость, герметичность, механические свойства.

Многие компании заявляют о наличии системы контроля качества, но не предоставляют никаких подтверждений. Это может быть признаком недобросовестности. Поэтому важно требовать от поставщиков предоставления сертификатов соответствия, протоколов испытаний, технической документации. Не стоит экономить на контроле качества, это инвестиция в долговечность и безопасность вашего трубопровода. Иначе вы рискуете столкнуться с серьезными проблемами, которые могут привести к остановке производства, экологическим авариям и огромным финансовым потерям. ООО Циндао Юаньтунда Чжунтун Энерджи Групп, например, предлагает широкий спектр услуг по контролю качества трубопроводного оборудования, включая испытания на герметичность и коррозионную стойкость.

В нашей практике была ситуация, когда закупка труб для нефтяного хранилища оказалась серьезной ошибкой. Заказали трубы по заявленным характеристикам, а при эксплуатации обнаружились признаки коррозии. Выяснилось, что при производстве не соблюдены технологические нормы, и трубы не прошли должный контроль качества. Пришлось срочно заменять поврежденные участки трубопровода, что привело к значительным финансовым потерям и остановке производства.

Еще одна ошибка – экономия на антикоррозионной защите. Покупка дешевых покрытий, не соответствующих условиям эксплуатации, привела к быстрому разрушению защитного слоя и коррозии металла. Важно выбирать покрытия, разработанные специально для нефтяных трубопроводов и обеспечивающие долгосрочную защиту от агрессивных сред.

Поэтому, перед закупкой производства нефтяных труб, необходимо тщательно изучить репутацию поставщика, его опыт работы, наличие сертификатов соответствия, систему контроля качества. Не стоит гнаться за самой низкой ценой, лучше заплатить немного больше, но быть уверенным в качестве продукции.

Сейчас активно развивается направление – производство труб с интегрированными датчиками мониторинга состояния. Они позволяют контролировать коррозию, деформацию, вибрацию и другие параметры трубопровода в режиме реального времени. Это позволяет своевременно выявлять проблемы и предотвращать аварии. Также растет спрос на трубы, изготовленные из композиционных материалов – они обладают высокой прочностью и коррозионной стойкостью, но стоят дороже традиционных стальных труб. В любом случае, будущее производства нефтяных труб за инновациями и технологическими решениями, направленными на повышение надежности и безопасности транспортировки нефти.