Что касается производителей армированных труб для отопления, то часто вижу недопонимание. Люди думают, что это простая задача – взять трубу, армировать и все готово. На деле все гораздо сложнее. И опыт показывает, что часто экономия на качестве армирования, на выборе материалов – это прямой путь к проблемам в будущем. Говорится о 'безопасных' решениях, но безопасность – это не просто соответствие нормам, это долговечность, надежность и отсутствие скрытых дефектов.

Первый и самый очевидный вызов – это обеспечение прочности и герметичности. Трубы для отопления работают в условиях повышенных температур и давления, а значит, должны выдерживать значительные нагрузки. Недостаточная прочность армирования приводит к деформациям, трещинам, а в худшем случае – к утечкам. Здесь важно не только количество армирующего материала, но и его правильное расположение, его взаимодействие с основной трубой. Мы неоднократно сталкивались с ситуациями, когда даже при соблюдении всех технических требований, из-за ошибки в технологии армирования, трубы начинали давать течь после короткого периода эксплуатации.

И вот тут уже встает вопрос о материалах. Сталь для армирования должна быть специального сортамента, с определенными характеристиками прочности и коррозионной стойкости. Мы работаем с различными поставщиками, и, к сожалению, не все могут гарантировать соответствие заявленным характеристикам. Часто оказывается, что сталь 'не та', и это приводит к снижению долговечности трубы в целом. Это, конечно, напрямую влияет на конечную стоимость, и не всегда клиент готов платить за качественные материалы.

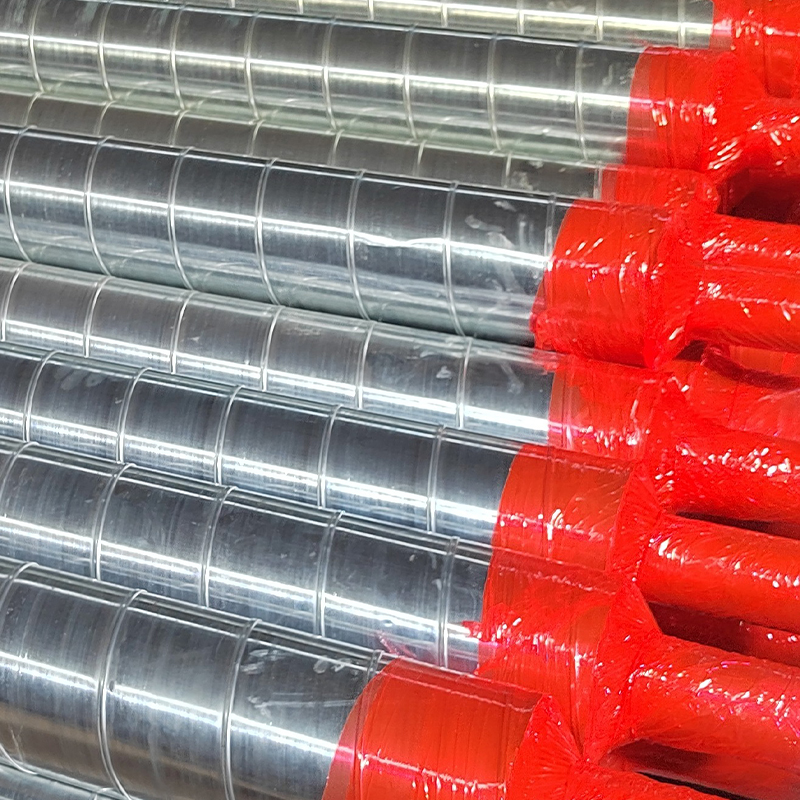

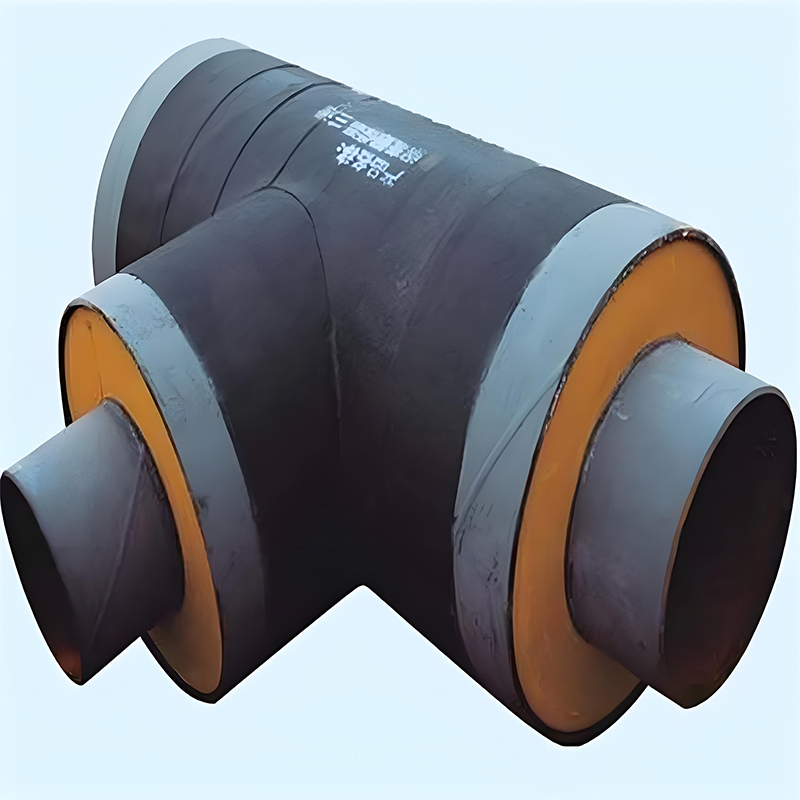

Существует несколько основных типов армирования: сварное, механическое (например, спиральное обмотка), и использование стальных рукавов. Каждый из этих методов имеет свои преимущества и недостатки. Сварное армирование – наиболее распространенный и относительно простой в исполнении метод. Однако, правильно выполнить сварку сложно, требуется высокая квалификация сварщиков и контроль качества сварных швов. Ошибки в сварке – это прямой путь к разрушению трубы. Механическое армирование – более надежный метод, так как армирующий элемент не подвергается термическому воздействию и не деформируется при нагреве. Но это и более дорогой метод, и требует более сложного оборудования.

В нашей практике мы использовали все три метода. Спиральное механическое армирование хорошо себя показало при производстве труб для горизонтальной прокладки, где требуется высокая прочность на растяжение. А для вертикальной прокладки, особенно в зонах с высокой нагрузкой, мы предпочитаем сварное армирование с последующим контролем качества с помощью ультразвукового контроля. Иногда, для особо ответственных проектов, мы применяем комбинацию методов – например, спиральное механическое армирование в сочетании с использованием стального рукава.

Нельзя недооценивать роль контроля качества на всех этапах производства. Это начинается с проверки качества входящих материалов, продолжается контролем процесса армирования, и заканчивается испытаниями готовых труб. Мы используем различные методы контроля, включая визуальный осмотр, ультразвуковой контроль, рентгенографию. Особенно важно проводить гидростатические испытания, чтобы убедиться в герметичности трубы под давлением. К сожалению, не все производители уделяют достаточно внимания контролю качества, и это приводит к тому, что на рынке появляется много некачественных труб. Иногда, даже если трубы проходят все формальные требования, в них могут быть скрытые дефекты, которые проявятся только через несколько лет эксплуатации. И это уже совсем другая история – история с претензиями, гарантийным обслуживанием и потерей репутации.

Мы специализируемся на производстве труб из различных материалов: сталь, медь, полипропилен. У каждого материала свои особенности и свои требования к армированию. Например, для полипропиленовых труб требуется специальное армирование, которое не вызывает деформации и разрушения полимера. Медные трубы требуют особого подхода к армированию, чтобы избежать образования гальванической пары и коррозии. Это очень тонкая штука, и нужно хорошо разбираться в свойствах материалов, чтобы выбрать правильный метод армирования.

Помню один случай, когда нам заказали производство труб из полипропилена для системы горячего водоснабжения. Клиент настаивал на использовании дешевого армирующего материала. Мы настоятельно рекомендовали использовать более качественный материал, но клиент отказался. В результате, через несколько месяцев эксплуатации, трубы начали деформироваться и протекать. Клиент был очень недоволен, и мы вынуждены были бесплатно заменить все трубы. Это был болезненный опыт, который научил нас не идти на компромиссы с качеством.

В настоящее время, наблюдается тенденция к увеличению спроса на энергоэффективные системы отопления. Это стимулирует развитие технологий производства труб с улучшенными теплоизоляционными свойствами. Мы работаем над созданием новых типов труб с многослойной изоляцией, которые позволяют снизить потери тепла и повысить экономичность системы отопления. Также, мы активно изучаем возможности использования новых материалов для армирования, например, композитных материалов, которые обладают высокой прочностью и легкостью. Важным направлением является внедрение цифровых технологий в производство – автоматизация процессов, использование систем контроля качества на основе машинного зрения, прогнозирование возможных дефектов. Это позволит повысить эффективность производства и снизить вероятность брака.

Наши разработки в области производства армированных труб для отопления направлены на создание надежных, долговечных и экономичных решений для систем отопления. Мы верим, что благодаря постоянному совершенствованию технологий и повышению требований к качеству, мы сможем удовлетворить растущий спрос на высококачественные трубы для отопления.