Редко кто задумывается, кто на самом деле заказывает рукавные компенсаторы. Все чаще попадаются инженеры, проектировщики, но кто принимает окончательное решение о покупке, о бюджете? Это же целая цепочка, и в ней часто теряются важные нюансы. Попытался собрать мысли, основываясь на многолетнем опыте работы в сфере теплоизоляции и компенсационных устройств. Иногда кажется, что рынок очень фрагментирован, и каждый покупатель – это отдельный мир. Но если попробовать выделить основные группы, то картина становится немного яснее. Начнем с того, что традиционно думают, что ключевыми являются крупные нефтегазовые компании, но это, как правило, лишь часть рынка...

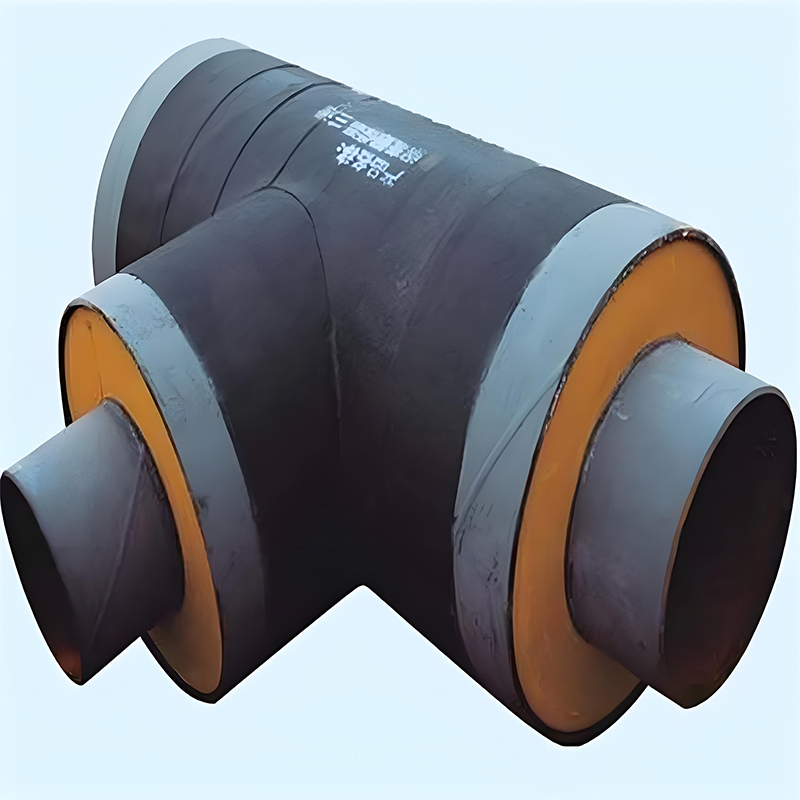

Очевидно, что нефтегазовые компании – это основа спроса на рукавные компенсаторы, особенно при строительстве новых магистральных трубопроводов, реконструкции существующих линий или модернизации комплексов. Здесь важны надежность, долговечность, способность выдерживать экстремальные температуры и давления. Встречаются проекты с очень специфическими требованиями, где компенсаторы должны обеспечивать определенную степень свободы движения, компенсировать температурные расширения в сочетании с другими факторами. У нас был один заказ на строительство новой нефтеперекачивающей станции – там потребовались компенсаторы с повышенной устойчивостью к воздействию агрессивных сред, с особым покрытием. Это, конечно, требовало применения специальных материалов и технологий, и цена, соответственно, была выше. Но клиенты готовы были платить за надежность и безопасность.

Однако, важно понимать, что внутри нефтегазового сектора есть подкатегории. Например, спрос на рукавные компенсаторы для внутрицеховых трубопроводов в нефтеперерабатывающих заводах может отличаться от спроса на компенсаторы для внешних трубопроводов, транспортирующих нефть на большие расстояния. Внутрицеховые системы часто имеют более строгие ограничения по габаритам и весу, что требует применения более компактных и легких конструкций. Кроме того, необходимо учитывать требования пожарной безопасности и соответствия нормам.

Помимо нефтегазового сектора, существенный спрос на рукавные компенсаторы формируется со стороны **энергетических компаний**, в частности, электростанций, использующих теплоносители. Здесь также важны температурные колебания и требования к надежности. Иногда рукавные компенсаторы используются для компенсации деформаций трубопроводов, возникающих при изменении давления в системе. Интересно, что в энергетике часто встречаются нестандартные решения, где рукавные компенсаторы интегрируются в сложные системы, требующие высокой точности и синхронизации. Например, в системах охлаждения реакторов химических предприятий.

Среди химических предприятий спрос на рукавные компенсаторы обусловлен необходимостью компенсации деформаций трубопроводов, транспортирующих агрессивные химические вещества. Здесь особое внимание уделяется материалам, устойчивым к коррозии и химическому воздействию. Часто встречаются проекты, где рукавные компенсаторы изготавливаются из специальных сплавов или облицовываются полимерными материалами, обеспечивающими защиту от коррозии. Особо хочется отметить проекты, связанные с хранением и транспортировкой взрывоопасных веществ – там требования к безопасности самые высокие.

Нельзя забывать и о роли **проектировщиков и монтажных организаций**. Они часто являются ключевыми фигурами в процессе выбора и заказа рукавных компенсаторов. Они формируют техническое задание, определяют необходимые параметры и характеристики компенсаторов, а также отвечают за их монтаж. Многие инженеры-проектировщики, к сожалению, не всегда обладают достаточным опытом в области рукавных компенсаторов и могут ошибаться в выборе или спецификациях. Это может привести к проблемам на этапе эксплуатации и необходимости замены компенсаторов. Встречаются случаи, когда клиенты выбирают компенсаторы, исходя из низкой цены, не учитывая при этом их соответствие требованиям проекта и условиям эксплуатации. И это, как правило, приводит к серьезным последствиям.

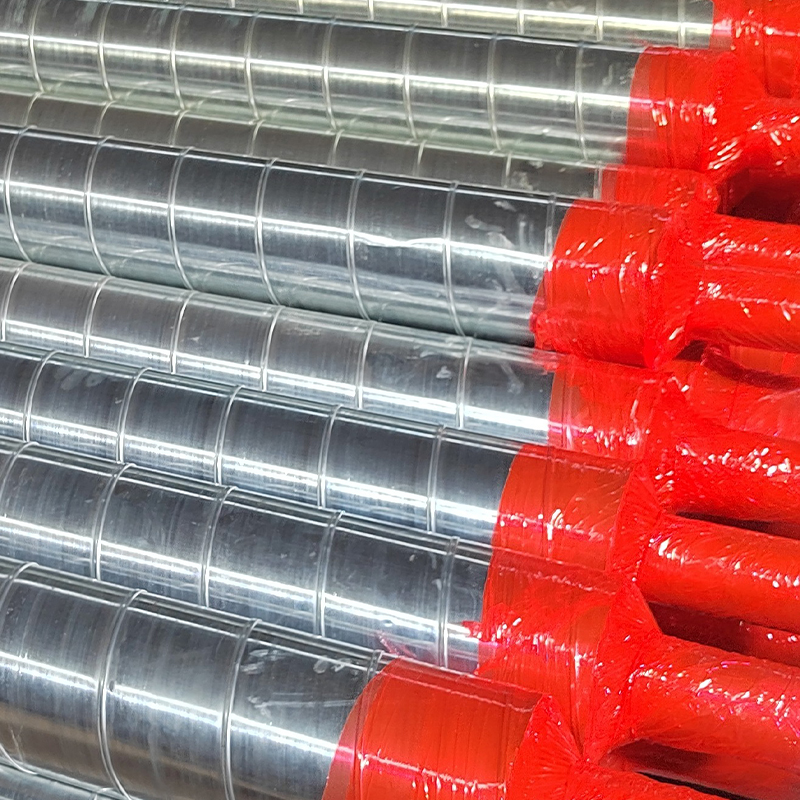

Стоит отметить, что рынок рукавных компенсаторов довольно разнообразен. Существуют различные типы компенсаторов, предназначенные для разных условий эксплуатации. Например, рукавные компенсаторы с полиуретановой обмоткой используются в основном в нефтегазовом секторе и энергетике, рукавные компенсаторы с металлической оболочкой – в химической промышленности и в системах с высокими требованиями к прочности. Рукавные компенсаторы с силиконовой изоляцией – для экстремальных температур. Выбор конкретного типа компенсатора зависит от множества факторов, включая температуру, давление, агрессивность среды и требуемую степень свободы движения. Не всегда инженеры правильно оценивают эти факторы, что опять же приводит к ошибкам в выборе. Наша компания, к примеру, столкнулась с ситуацией, когда заказчик выбрал рукавные компенсаторы для работы при высоких температурах, но не учел, что температура будет периодически превышать максимальную допустимую. В итоге компенсаторы быстро вышли из строя.

В последние годы наблюдается тенденция к увеличению спроса на рукавные компенсаторы с применением новых материалов и технологий. Например, активно разрабатываются компенсаторы с использованием композитных материалов, обладающих повышенной прочностью и устойчивостью к коррозии. Также растет интерес к рукавным компенсаторам с интегрированными датчиками, позволяющими контролировать их состояние и выявлять возможные неисправности. В будущем можно ожидать дальнейшего развития этих технологий, а также появления новых типов компенсаторов, предназначенных для решения специфических задач. Важно следить за этими тенденциями и адаптировать свою продукцию к изменяющимся требованиям рынка.

В заключение, хочу сказать, что рынок рукавных компенсаторов – это сложный и многогранный мир, требующий глубоких знаний и опыта. Понимание основных групп покупателей, их потребностей и особенностей, а также тенденций рынка – залог успешного бизнеса в этой сфере. Надеюсь, мои размышления окажутся полезными.