Вопрос изготовления труб для транспортировки горячих сред – это не просто выбор материала и технологии. Это целая система, требующая понимания не только физико-химических свойств перекачиваемой среды, но и специфических условий эксплуатации. Многие начинающие компании, особенно те, кто только начинает осваивать этот рынок, часто недооценивают важность комплексного подхода, сосредотачиваясь лишь на материале трубы. И это, как правило, приводит к проблемам в будущем.

Здесь сразу возникает куча вопросов: сталь, нержавейка, полимеры… Сталь – надежно, проверено временем, но подвержена коррозии, особенно если среда агрессивная. Нержавейка – решение проблемы коррозии, но дороже. Полимеры – лёгкие, устойчивые к коррозии, но ограничены по температуре и давлению. Не существует идеального решения для всех случаев. Выбор всегда остается за заказчиком, и наша задача – предоставить максимально обоснованную консультацию, исходя из конкретных параметров. Например, для транспортировки высокотемпературного пара часто рассматривают сплавы на основе никеля – дорого, но при высоких температурах и давлении – часто единственный вариант, гарантирующий долговечность системы. Но мы сталкивались с ситуацией, когда заказчик выбрал нержавейку, считая её достаточно устойчивой, а затем столкнулся с локальной коррозией в местах соединения из-за неправильно подобранного фланцевого уплотнителя. Это уже не только затраты на замену узла, но и простой производства.

Если речь идет о стальных трубах – здесь важны не только марка стали, но и толщина стенки, особенно при высоких давлениях. Многие недооценивают роль правильной сварки. Плохая сварка – это зона концентрации напряжений, которая быстро приведет к разрушению трубы. Мы используем автоматическую сварку, контролируемую системой видеонаблюдения и записи параметров процесса. Да, это дороже, чем ручная сварка, но зато надежнее в разы. И это – не просто мнение, а опыт, полученный на практике. Раньше мы работали с заказчиком, который экономил на сварке, используя более дешевые материалы и упрощенные процессы. Через год - постоянные течи, серьезные проблемы с безопасностью, и в итоге – дорогостоящий ремонт и репутационные потери. Это урок, который запомнился надолго.

Что касается полимерных труб, то здесь важно четко понимать, какой полимер подходит для какой среды. Хлоропленка, полипропилен, ПВХ – каждый имеет свои преимущества и недостатки. Например, полипропилен хорошо подходит для транспортировки горячей воды, но не выдержит высоких температур и давлений, характерных для некоторых промышленных процессов. И тут важно не только подобрать правильный полимер, но и правильно спроектировать систему, учитывая температурные расширения и сжатия материала. Мы нередко сталкиваемся с ситуацией, когда заказчик выбирает полимерную трубу, не учитывая тепловое расширение, и через какое-то время на трубе появляются трещины и течи. Экономия на проектировании и монтаже всегда приводит к дополнительным затратам в будущем.

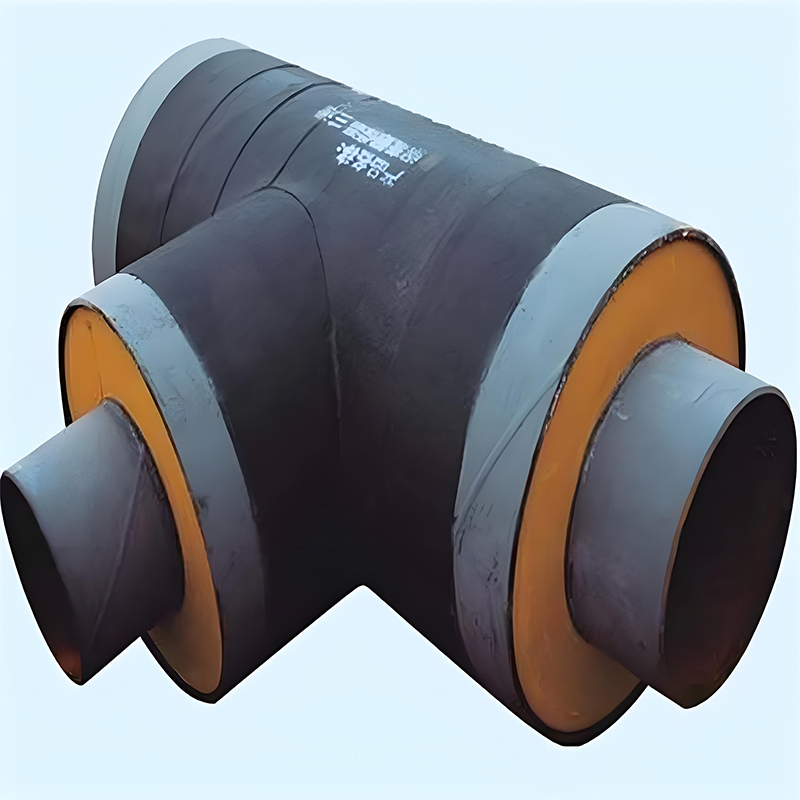

В нашем производстве изготовление труб для транспортировки горячих сред – это многоэтапный процесс, начинающийся с получения чертежа и заканчивающийся контрольным испытанием готовой трубы. Нам важно отслеживать каждый этап, чтобы гарантировать качество продукции. Начинается все с подготовки заготовки - обработки, гибки, развертки. Далее идет сварка, контроль качества швов, нанесение теплоизоляции и, наконец, покраска. Современное оборудование позволяет нам изготавливать трубы различного диаметра и толщины стенки, а также с различными типами соединений. Важным этапом является также нанесение защитного покрытия, которое предотвращает коррозию и продлевает срок службы трубы. Мы используем различные виды защитных покрытий, в зависимости от конкретных условий эксплуатации – от эпоксидных смол до фторполимеров. Разумеется, все этапы контролируются на соответствие ГОСТ и другим стандартам.

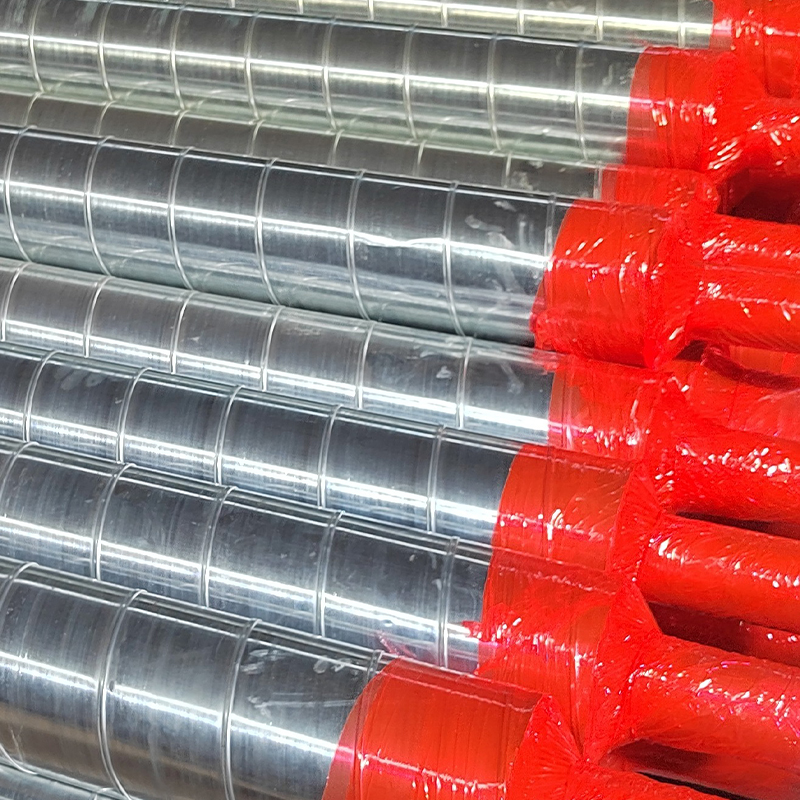

Производство труб большого диаметра – это отдельная задача. Здесь требуется специальное оборудование и квалифицированный персонал. Мы используем автоматизированные линии производства, которые позволяют нам изготавливать трубы большого диаметра с высокой точностью и минимальными трудозатратами. При производстве труб большого диаметра особенно важно уделять внимание контролю качества сварных швов и защитного покрытия. Иначе - могут возникнуть серьезные проблемы в процессе эксплуатации. Например, при производстве трубы для нефтехимического завода, диаметром 2 метра, мы использовали систему автоматического контроля качества сварных швов на основе ультразвукового метода. Это позволило нам гарантировать высокое качество швов и предотвратить возможные дефекты.

Теплоизоляция – это важный элемент изготовления труб для транспортировки горячих сред, который позволяет снизить теплопотери и повысить энергоэффективность системы. Мы используем различные виды теплоизоляционных материалов – от пенополиуретана до минеральной ваты. Выбор материала зависит от температуры среды, условий эксплуатации и требований заказчика. Пенополиуретан – это легкий, хорошо теплоизолирующий материал, который идеально подходит для транспортировки горячей воды и пара. Минеральная вата – более дорогой, но более устойчивый к высоким температурам материал, который используется для транспортировки более горячих сред. Важным фактором является также технология нанесения теплоизоляции. Мы используем различные технологии – от напыления пенополиуретана до обмотки трубы минеральной ватой. Каждая технология имеет свои преимущества и недостатки, и выбор зависит от конкретных требований заказчика. Например, для транспортировки высокотемпературного пара мы используем напыление пенополиуретана – это позволяет нам получить теплоизоляционный слой с минимальной толщиной и максимальной теплоизоляцией.

К сожалению, в нашей работе мы часто сталкиваемся с определенными проблемами и ошибками, которые могут привести к серьезным последствиям. Одна из самых распространенных – это неправильный выбор материала и технологии изготовления. Заказчики часто экономят на этом этапе, что приводит к проблемам в будущем. Другая распространенная проблема – это низкое качество сварки. Плохая сварка – это зона концентрации напряжений, которая быстро приведет к разрушению трубы. Еще одна проблема – это неправильное нанесение теплоизоляции. Неправильно нанесенная теплоизоляция может привести к теплопотерям и повышению энергопотребления системы. Мы стараемся избегать этих проблем, используя современные технологии, квалифицированный персонал и строгий контроль качества. Мы постоянно совершенствуем наши процессы, чтобы предлагать нашим клиентам максимально качественные и надежные решения.

Мы уделяем особое внимание контролю качества на всех этапах изготовления труб для транспортировки горячих сред. Входной контроль включает в себя проверку качества входящих материалов – стали, полимеров, теплоизоляционных материалов. Постоянный контроль качества сварки проводится с использованием современных методов – ультразвукового контроля, рентгенографии и визуального контроля. Испытания готовой продукции проводятся на прочность и герметичность. Мы используем различные методы испытаний, в зависимости от конкретных требований заказчика. Например, для труб большого диаметра мы проводим гидравлические испытания под давлением, которое превышает номинальное давление трубы. Именно поэтому, как я уже говорил, мы крайне скептически относимся к экономии на контроле качества. Это всегда дорого обходится в конечном итоге.ООО Циндао Юаньтунда Чжунтун Энерджи Групп регулярно проводит обучение персонала по вопросам контроля качества и безопасности производства.

Мы готовы к сотрудничеству с предприятиями различных отраслей – от нефтехимической промышленности до теплоэнергетики. Мы предлагаем широкий спектр услуг – от проектирования и изготовления труб под заказ до монтажа и пусконаладки систем. Мы постоянно работаем над улучшением качества нашей продукции и расширением ассортимента. Мы видим перспективы в развитии производства труб с инновационными теплоизоля