На рынке представлено огромное количество решений для защиты трубопроводов от коррозии, и часто возникает ощущение, что выбор прост – просто выбрать 'антикоррозийные трубы'. Но на самом деле, это не так. Просто так не получится, нужно понимать, что именно защищать, в каких условиях, и какой бюджет. У нас в практике были случаи, когда самые дорогие трубы оказывались неэффективными из-за неправильного подбора или несоблюдения технологических процессов. В этой статье хочу поделиться некоторыми наблюдениями и опытом, собранными за годы работы.

Я понимаю, что многие рассматривают “антикоррозийные трубы” как готовое решение. Но давайте посмотрим правде в глаза: сама по себе труба, даже с самым лучшим покрытием, не гарантирует долговечность. Важен комплексный подход, который включает в себя правильный выбор материала, качественное нанесение покрытия и, конечно же, соблюдение условий эксплуатации. Часто мы видим, как в итоге всё ломается именно из-за человеческого фактора – неправильная подготовка поверхности, нарушение технологий нанесения, некачественный контроль.

Например, мы работали с трубопроводом, изготовленным из нержавеющей стали, с применением полимерного покрытия. Все казалось идеально, но через несколько лет в местах соединения покрытия и металла образовалась коррозия. Оказалось, что поверхность перед нанесением была недостаточно очищена от окалины, что привело к плохой адгезии покрытия. Это наглядно демонстрирует, насколько важна подготовительная стадия.

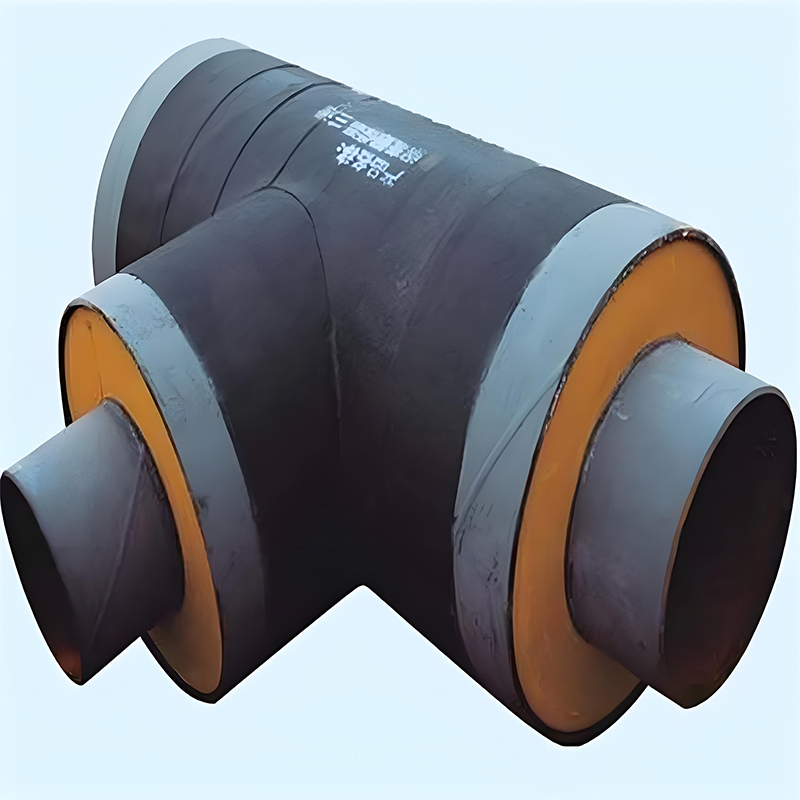

Существует несколько основных типов покрытий, которые применяются для защиты труб от коррозии. Наиболее распространенные – это эпоксидные, полиуретановые и поливинилхлоридные покрытия. Каждый из них имеет свои преимущества и недостатки. Эпоксидные покрытия отличаются высокой адгезией и устойчивостью к химическим воздействиям. Полиуретановые покрытия более эластичны и устойчивы к механическим повреждениям. Поливинилхлоридные покрытия – наиболее экономичный вариант, но они менее устойчивы к высоким температурам и агрессивным средам.

Нельзя забывать и о других вариантах – например, о гальванической защите. Она особенно эффективна для защиты трубопроводов, работающих в грунтовых условиях. В наших проектах мы часто используем комбинированные покрытия – например, эпоксидное покрытие с последующим нанесением полиуретанового слоя для повышения долговечности. Важно учитывать агрессивность среды, температурный режим и механические нагрузки при выборе покрытия.

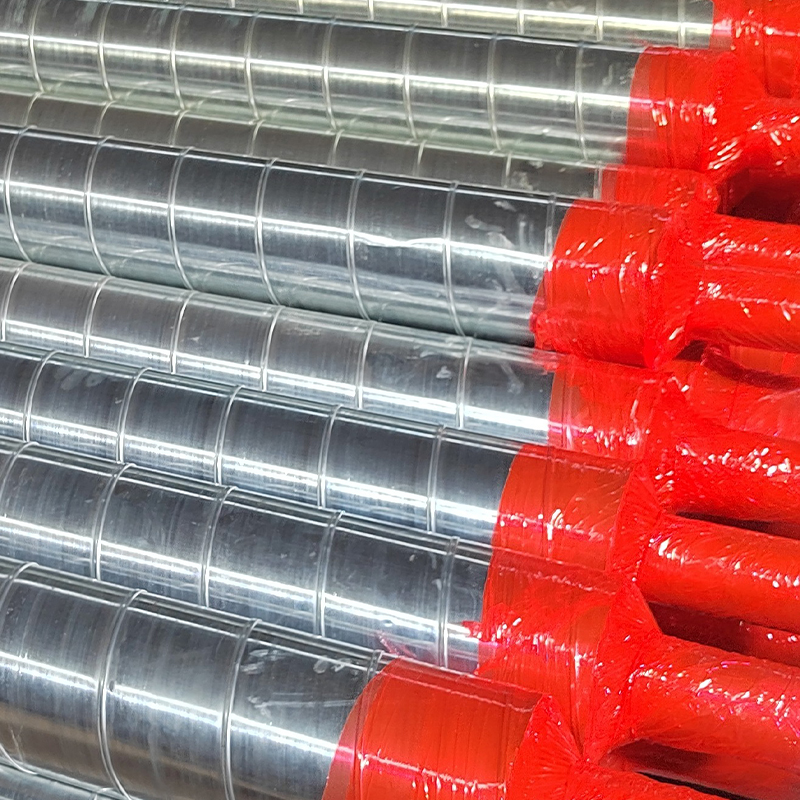

Способ нанесения покрытия также играет важную роль в его эффективности. Существуют различные технологии – это распыление, окунание, напыление, ручное нанесение. Каждая технология имеет свои особенности и подходит для определенных типов покрытий и трубопроводов. Например, для нанесения полимерных покрытий часто используют метод распыления, а для нанесения эпоксидных покрытий – метод окунания. Напыление применяется для нанесения тонких слоев покрытий, обеспечивающих высокую точность и равномерность покрытия.

Один из важных аспектов – это контроль качества на всех этапах нанесения покрытия. Необходимо контролировать толщину покрытия, отсутствие дефектов и равномерность распределения. Мы используем различные методы контроля качества – например, ультразвуковой контроль, рентгеновский контроль, визуальный контроль. Не стоит недооценивать важность квалификации персонала, занимающегося нанесением покрытий. От их опыта и профессионализма напрямую зависит долговечность покрытия.

Это, пожалуй, самый часто встречающийся источник проблем. Мы часто сталкиваемся с ситуациями, когда даже самые качественные трубы с антикоррозийным покрытием разрушаются в результате воздействия высоких температур или влажности. Особенно это актуально для трубопроводов, работающих в агрессивных средах. Поэтому важно учитывать температурный режим и влажность при выборе покрытия и технологического процесса.

Например, при высоких температурах полимерные покрытия могут деформироваться и терять свои свойства. В условиях высокой влажности может происходить разрушение покрытия из-за проникновения воды. Поэтому важно использовать покрытия, устойчивые к воздействию высоких температур и влажности, а также обеспечить хорошую гидроизоляцию трубопровода.

Помню один проект – строительство нефтепровода в условиях сурового климата. Мы выбрали для защиты труб полиуретановое покрытие, которое отличалось высокой устойчивостью к низким температурам и механическим повреждениям. После нескольких лет эксплуатации трубопровод не только не показал признаков коррозии, но и успешно выдержал все испытания. Это был, наверное, один из самых удачных проектов в нашей практике.

А вот еще один случай – строительство теплотрассы в городе. Мы выбрали для защиты труб эпоксидное покрытие, которое, как нам казалось, должно было обеспечить хорошую защиту от коррозии. Но через несколько лет в местах соединения покрытия и металла образовалась коррозия. Пришлось проводить дорогостоящий ремонт. В итоге мы поняли, что неправильно подготовили поверхность перед нанесением покрытия. Это был горький опыт, который мы больше не повторяем.

Итак, что же нужно учитывать при выборе и эксплуатации антикоррозийных труб? Во-первых, необходимо правильно определить агрессивность среды и температурный режим. Во-вторых, нужно выбрать покрытие, устойчивое к воздействию этих факторов. В-третьих, необходимо обеспечить качественную подготовку поверхности перед нанесением покрытия. В-четвертых, необходимо строго соблюдать технологические процессы нанесения покрытия. И, наконец, необходимо проводить регулярный контроль состояния покрытия и своевременно устранять дефекты.

ООО Циндао Юаньтунда Чжунтун Энерджи Групп всегда готова предоставить профессиональную консультацию по выбору и эксплуатации антикоррозийных труб. Мы предлагаем широкий спектр покрытий и технологических решений, которые позволят обеспечить надежную защиту ваших трубопроводов от коррозии. У нас есть опыт работы с различными материалами и покрытиями, и мы всегда готовы предложить оптимальное решение для ваших конкретных задач. Вы можете найти дополнительную информацию о нашей компании на нашем сайте: https://www.zgsdnyytd.ru